MASSIMA SICUREZZA

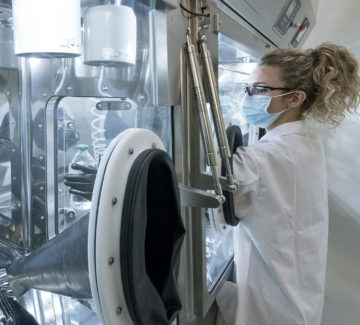

Massimizzare la protezione dell’operatore è la caratteristica primaria di un Isolatore di contenimento. Tema Sinergie assicura livelli di contenimento molto stringenti grazie alla perfetta combinazione di progettazione e strategie costruttive. Il sistema è equipaggiato con guarnizioni gonfiabili e/o statiche realizzate in EPDM (Etilene Propilene Diene Monomero) approvato dall’ FDA per garantire una tenuta di Classe II (ISO 10648:2). Il sistema di isolamento è equipaggiato con un sistema di ventilazione a flusso turbolento e garantisce costantemente un gradiente di pressione negativo tra le camere e l’ambiente del laboratorio.

L’elevata qualità dell’aria dell’ambiente isolato è assicurata dalla presenza di filtri High Efficiency Particulate Air (HEPA H14).

CONFIGURAZIONE DELL’ISOLATORE

La configurazione dell’isolatore è composta da una camera di lavoro a 4 guanti e da un airlock di ingresso/uscita.

TEST DI TENUTA AUTOMATICO

L’isolatore di produzione compounding è equipaggiato con un sistema di test di tenuta automatico effettuabile di routine, che svolge un ciclo indipendente su ciascuna camera, in accordo con il metodo di variazione della pressione descritto nello standard (5.2) ISO 10648-2 (E).

TEST DI INTEGRITÀ DEI GUANTI

L’isolatore di produzione compounding può essere equipaggiato con un Sistema di Test di Tenuta dei Guanti Automatico (AGLTS) che svolge un ciclo indipendente per ogni guanto montato sul sistema di isolamento, in accordo con il metodo di caduta della pressione positiva descritto nello standard internazionale ISO 14644-7 Annex E.5. Trasmissione dati tramite wireless Wi-fi mediante un protocollo TCP/IP. Riconoscimento del guanto da testare tramite tecnologia RFID (Radio Frequency IDentification). Rilevamento di fori a partire da 100 μm di diametro.

WASH-IN-PLACE (WIP) INTEGRATO

L’isolatore di produzione compounding è equipaggiato con un Wash-In-Place manuale per i processi di pulizia, che migliora la sicurezza per gli operatori coinvolti nelle attività di analisi e controllo qualità di composti potenzialmente pericolosi e che riduce il rischio di una possibile contaminazione crociata.

SISTEMA DI DISTRUBUZIONE GAS INERTE

L’isolatore di produzione compounding è equipaggiato con un sistema di distribuzione per gas inerte (es. azoto, di fornitura del cliente) integrato, come alternativa alla ventilazione tramite aria compressa o aria prelevata dal laboratorio, che consente contemporaneamente di inertizzare le camere e di mantenere la concentrazione di ossigeno all’interno delle camere al di sotto del 2%, in modo da preservare particolari prodotti da fenomeni di ossidazione.

FACILITÀ DI MANUTENZIONE

Un modulo di controllo compatto integrato, realizzato in acciaio inox AISI 316L, contenente i componenti elettrici e pneumatici, consente un accesso diretto per tutte le operazioni di manutenzione. Una connessione Virtual Private Network (VPN) consente una comunicazione sicura e privata tramite rete Internet, rendendo possibile l’accesso remoto, l’assistenza, gli aggiornamenti e la manutenzione in ogni momento, ovunque.

PROCESSO IN CONTENIMENTO

Due liner a sacco continuo sono integrati nell’isolatore per consentire un processo di trasferimento materiale e campioni in totale contenimento.